塑胶制品行业的共同特性

生产体系脆弱性

模具/设备管理缺失,动态排产需求难满足。注塑工序受模具参数、换模时间、机台状态多重制约,人工排产效率低下。原料价格波动剧烈,MRP计划失效,采购被动响应,生产系统在动态环境中丧失主动权。

数据根基崩塌

多品种小批量生产叠加高频变更,订单/BOM数据爆炸式增长,工程管理崩溃。原料称重误差、未按单操作导致成本核算失真,现场物料管理混乱,仓库/车间成为数据污染源头,全链路数据可信度归零。

行业特性排斥

通用ERP忽视水口料全流程管理(编码、回收、库存、成本),行业刚需未满足。面对客户定制、插单等变量,系统灵活性不足,通用解决方案与塑胶行业特殊生产逻辑(如模具依赖)存在根本性冲突。

人机协同断层

技术工种短缺,基层员工系统操作能力弱,ERP推行遇“最后一公里”梗阻。中小企业自动化程度低,ERP需承担从手工到智能的跃迁,但人机适配成本高昂,人力资本短板与系统复杂性形成转型阻力。

解决方案核心亮点

智能生产管控中枢

• 物料齐套性智能分析:1分钟内完成全量订单物料核查,停工待料减少80%

• 物控动态追踪:实时映射制造单物料需求、欠发量、在途库存三维数据

• 参数化防呆机制:自动拦截超计划生产/发料、异常采购送检等操作

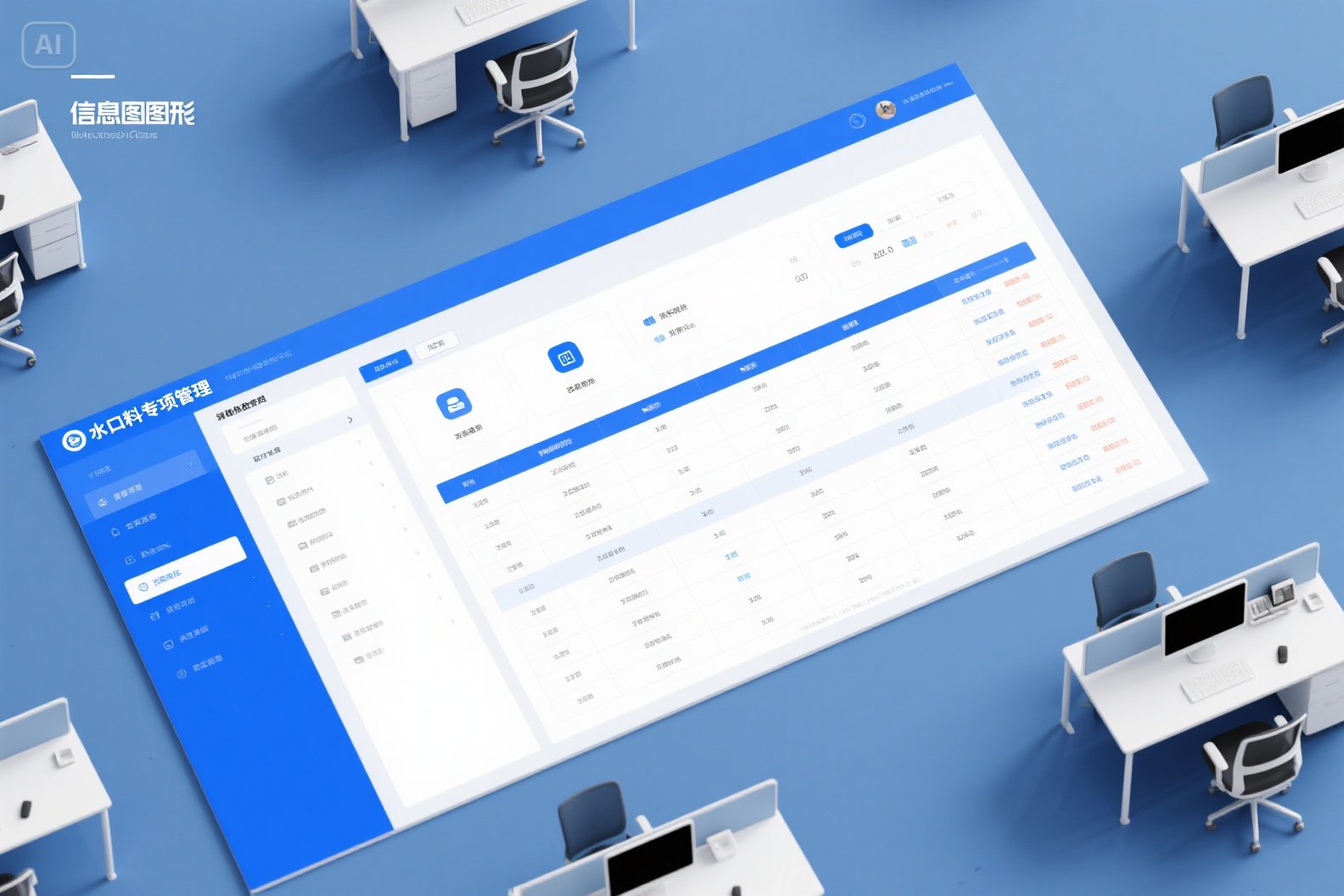

水口料全流程管理方案

独创水口料编码体系,构建回收-配比-库存-成本核算闭环:

• 回收环节:支持按批次/机台自动称重记录

• 库存管理:设置水口料安全库存阈值

• 成本核算:建立原料-水口料配比损耗模型

30%

生产效率提升

40%

库存管理效率提升

25%

供应链协同率提升

25%

产品质量控制提升

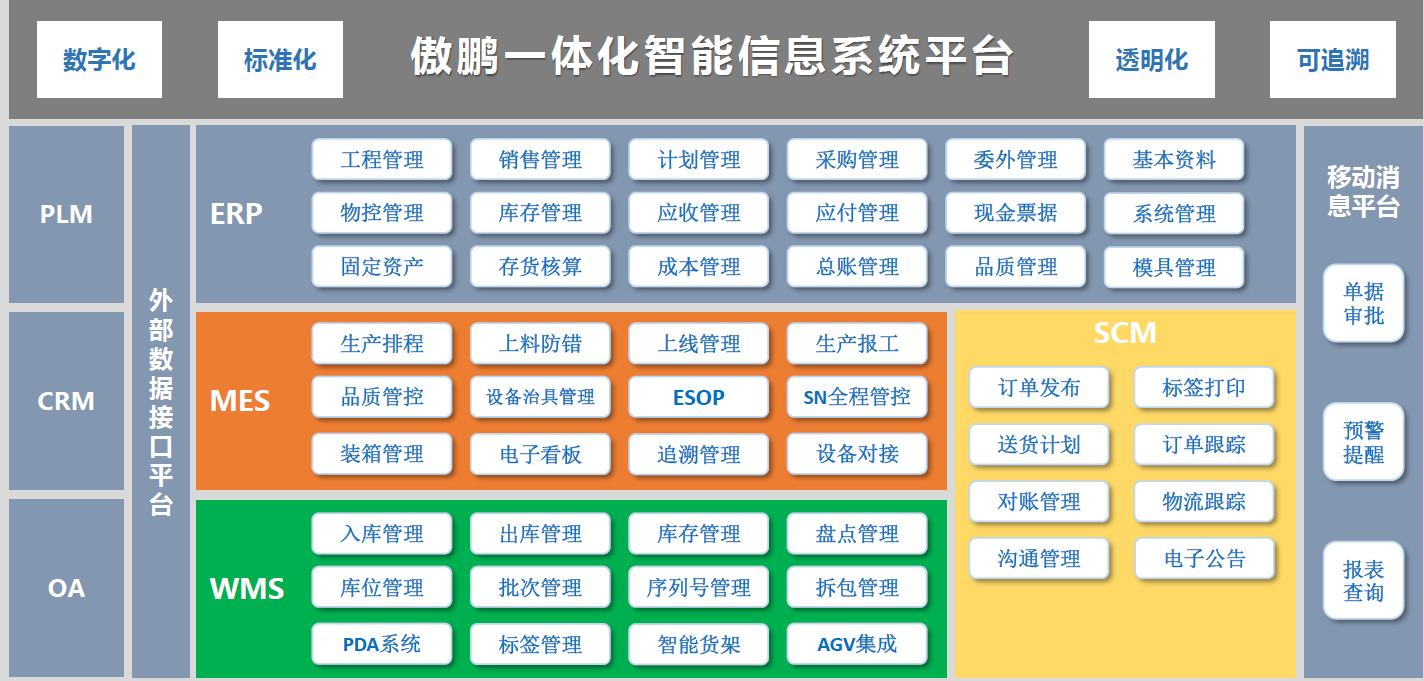

销售管理

计划管理

物控管理

采购管理

工程管理

智能制造

库存管理

销售管理

计划管理

物控管理

采购管理

工程管理

智能制造

库存管理

听听客户怎么说

我们产品种类工序较多,手工作业的物流系统就像反应迟钝的神经系统一样,使我们对客户的反应很慢。傲鹏ERP系统大大加快了物料流转频率,提高了市场反应速度。更重要的是,ERP使决策更加透明、迅速、准确,这是一场管理上的革命。

“神舟电脑在市场的取胜之道是在于成本的控制。我们的每个机型成本都比同行业低近20%。这个功劳要归咎于我司高效的采购和物控部门。傲鹏软件的协同ERP系统在物料流转环节的管理帮我解决了不少的问题,能够全面应付我司复杂需求,大大降低了无效采购和积压,提升了神舟的成本优势。

傲鹏ERP对中兴供应链物流、生产计划等方面处理的非常细腻,适合中兴内部复杂的物流、计划交叉较多的业务应用需求。另外,系统中灵活的自定义配置工作流功能,为我们每个岗位定义了个性化工作流程。” 自从2004年使用傲鹏软件后,实现了5倍以上的业绩增长,傲鹏软件对大数据信息的完美支撑让我们没有了后顾之忧,感谢傲鹏伴随我们一路成长。